- •Часть 2

- •Часть 2

- •4.1. Сведения из теории

- •4.2. Порядок выполнения работы

- •4.3. Содержание отчета

- •4.4. Контрольные вопросы

- •5.1. Общие сведения

- •5.2. Подготовка аппаратуры контроля

- •Ручная настройка порога срабатывания дефектоскопов

- •Автоматическая настройка порога срабатывания дефектоскопов

- •5.5. Порядок выполнения работы

- •5.6. Содержание отчета

- •5.7. Контрольные вопросы

- •6.1. Технология контроля деталей рамы тележки грузового вагона модели 18-100 (18-493)

- •6.1.1. Феррозондовый контроль боковой рамы тележки в сборе

- •Над буксовым проемом

- •6.1.2. Феррозондовый контроль надрессорной балки тележки в сборе

- •6.1.3. Феррозондовый контроль боковой рамы и

- •6 А б Рис. 6.24. Зона контроля наклонных плоскостей надрессорной балки: а – поперечное сканирование, б – продольное .2. Порядок выполнения работы

- •6.3. Содержание отчета

- •6.4. Контрольные вопросы

- •7.1. Технология контроля деталей тележки пассажирского вагона модели квз-цнии (квз-5)

- •7.1.1. Феррозондовый контроль рамы тележки

- •7.1.2. Феррозондовый контроль надрессорной балки тележки

- •7.2. Порядок выполнения работы

- •7.3. Содержание отчета

- •7.4. Контрольные вопросы

- •Технологическая карта феррозондового контроля (пример)

- •Часть 2

- •644046, Г. Омск, пр. Маркса, 35

7.3. Содержание отчета

В отчете должна быть представлены «Технологическая карта контроля зоны объекта контроля», образец формы которой приведен в приложении, эскиз ОК с указанием зон появления сигналов индикаторов дефекта и возможных причин возникновения сигналов, выводы по полученным результатам.

7.4. Контрольные вопросы

Какие дефектоскопные феррозондовые установки используются при контроле деталей пассажирских вагонов?

Какой стандартный образец используется для настройки дефектоскопа при проведении контроля тележек пассажирских вагонов?

Что понимается под «чувствительностью дефектоскопа»?

Как выставляется значение порога дефектоскопа?

Что такое магнитные пятна и чем определяется их размер?

Каким образом проводится контроль сварных соединений?

Какие операции выполняются при срабатывании индикаторов дефекта для подтверждения наличия дефекта?

Как оценить направление и протяженность дефекта при его вы-явлении?

Подлежат ли размагничиванию объекты после проведения феррозондового контроля?

При каких условиях проводится феррозондовый контроль для деталей, ремонтируемых сваркой?

На какое номинальное значение градиента напряженности магнитного поля над искусственным дефектом настраивается дефектоскоп для проведения феррозондового контроля элементов рам тележек грузовых и пассажирских вагонов?

Чем конструктивно различаются намагничивающие системы МСН 21, используемые для намагничивания надрессорной балки и рамы тележки модели КВЗ-ЦНИИ?

Какие разделы включает в себя технологическая карта феррозондового контроля?

Библиографический список

щербинин В. Е. Магнитный контроль качества металлов / В. Е. Щербинин, Э. С. Горкунов / УрО РАН. Екатеринбург, 1996. 263 с.

Феррозондовый контроль / А. М. Шанаурин, Г. И. Кравченко и др. / ООО «Микроакустика». Екатеринбург, 2006. 168 с.

ГОСТ 21104-75. Контроль неразрушающий. Феррозондовый метод. М.: Изд-во стандартов, 1975. 12 с.

Криворудченко В. Ф. Современные методы технической диаг-ностики и неразрушающего контроля деталей и узлов подвижного состава железнодорожного транспорта / В. Ф. Криворудченко, Р. А. Ахмеджанов. М.: Маршрут, 2005. 436 с.

Ахмеджанов Р. А. Физические основы магнитного неразрушающего контроля / Р. А. Ахмеджанов / Омский гос. ун-т путей сообщения. Омск, 2004. 69 с.

Феррозондовый контроль / Р. А. Ахмеджанов, В. С. Кашка и др. / Омский гос. ун-т путей сообщения. Омск, 2007. Ч. 1. 47 с.

приложение

Технологическая карта феррозондового контроля (пример)

П |

Контроль феррозондовый |

На листах |

2 |

||

Утверждаю: Главный инженер |

Дата «–––»–––––––––– 200 г.

|

Деталь: корпус автосцепки Узел: автосцепное устройство

|

Марка стали: 20 ГЛ Шероховатость: не более Rz 320 мкм

|

Лист 1

|

|

Тип вагона: грузовой |

Требования документов по техническому обслуживанию и ремонту |

||||

Технологические операции |

Средства контроля |

|

|||

1. Подготовка детали к контролю 1.1. Очистить корпус автосцепки до металла. 1.2. Осмотреть поверхность корпуса автосцепки с целью выявления дефектов, видимых глазом. 1.3. Установить корпус автосцепки на позицию контроля. 2. Подготовка дефектоскопа 2.1. Подготовить дефектоскоп к работе в соответствии с руководством по эксплуатации. 2.2. Установить порог чувствительности дефектоскопа с помощью СОП-НО-023. |

Средства для очистки: обтирочный материал, щетки волосяные, металлический скребок, напильник. Дефектоскоп Ф 205.3 Зав. номер–––––––––––––––––––––– Стандартный образец: СОП-НО-023 Намагничивающие устройства: МСН 11-01, МСН 12-01 Вспомогательные средства: лампа переносная (12 В), лупа, мел |

Виды работ, при которых проводится контроль: при всех видах планового ремонта вагонов. Зоны контроля: вся поверхность хвостовика, в том числе переход от хвостовика к головной части, перемычка хвостовика, кромки отверстия для клина тягового хомута, углы сопряжения ударной, боковой и тяговой поверхностей большого зуба, кромки контура большого зуба. Критерии браковки: согласно инструкции ЦВ-ВНИИЖТ-494-97 |

|||

Окончание приложения

Д Узел: автосцепное устройство |

Контроль феррозондовый |

Лист 2 |

||

Технологические операции |

Эскиз детали, траектория сканирования |

|||

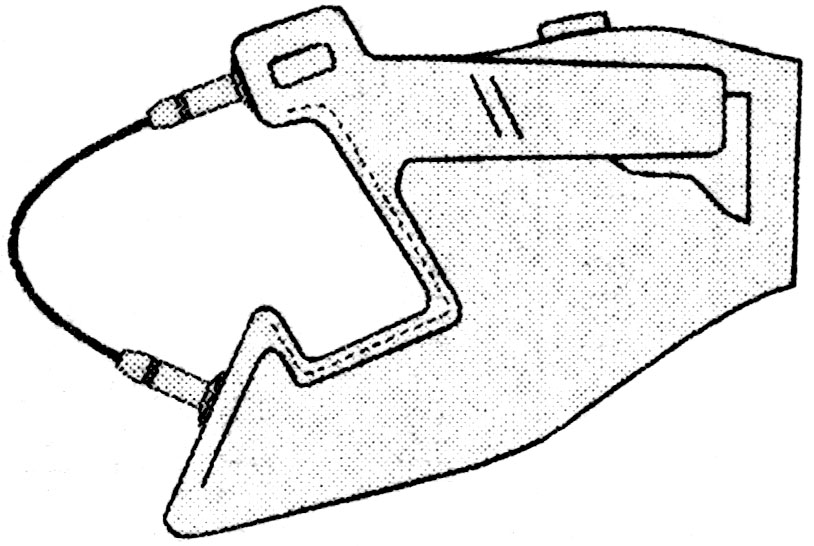

3. Операции контроля 3.1. Установить два намагничивающих устройства МСН 11-01 на корпус автосцепки (рисунок 1). 3.2. Не менее чем через 10 с снять МСН 11-01 с корпуса автосцепки. 3.3. Сканировать кромки отверстия для клина тягового хомута на расстоянии 5 – 10 мм от края с обеих сторон хвостовика. 3.4. Сканировать с шагом 5 – 8 мм перемычку с обеих сторон хвостовика. 3.5. Сканировать с шагом 5 – 8 мм четыре плоскости хвостовика (рисунок 2). 3.6. Установить значение порога 8000 – 8800 А/м2. 3.7. Сканировать с шагом 5 – 8 мм переходы от хвостовика к головной части корпуса автосцепки на длине 15 – 20 мм. 3.8. Установить МСН 12-01 на головной части корпуса автосцепки (рисунок 3) и сканировать кромки контура большого зуба. 3.9. Сканировать углы окна для замка и замкодержателя (рисунок 4). 3.10. Установить порог чувствительности дефектоскопа, соответствующий настройке на СОП-НО-023. |

Рисунок 1 Рисунок 2

Рисунок 3 Рисунок 4

|

|||

Составил мастер по НК –––––––––––––––––––––––––––– |

Начальник технического отдела –––––––––––––––––––––––––––––– |

технолог ______________ |

Приемщик –––––––––––––––––––––––––––––––––––– |

|

Учебное издание

Ахмеджанов Равиль Абдрахманович, Кашка Владимир Сергеевич,

Макарочкин Валерий Володарович, Макарочкина Наталья Васильевна

Феррозондовый контроль

редприятие:

редприятие: еталь:

корпус

автосцепки

еталь:

корпус

автосцепки