- •Бийский технологический институт (филиал)

- •170104.65 – Высокоэнергетические устройства

- •160302.65 - Ракетные двигатели

- •Оглавление

- •Введение

- •Принципы сопротивления материалов Принцип Сен-Венана

- •Принцип независимости действия сил

- •Принцип начальных размеров

- •Внутренние силы. Метод сечений

- •Напряжения и деформации Напряжения

- •Связь компонентов внутренних сил с напряжениями

- •Определение напряжений на наклонных площадках

- •Определение главных напряжений и главных площадок

- •Плоское напряженное состояние

- •Графический способ определения напряжений Круги Мора

- •Графическое определение главных напряжений и положения главных площадок

- •Деформации. Деформированное состояние в точке тела

- •Обобщенный закон Гука для изотропного тела

- •Удельная потенциальная энергия деформации

- •Пример 3.1

- •Растяжение-сжатие Определение внутренних усилий

- •Определение напряжений

- •Определение деформаций и перемещений

- •Определение механических свойств материала при растяжении

- •Диаграммы условных и истинных напряжений

- •Механические характеристики материалов

- •Закон разгрузки и повторного нагружения

- •Пластичные и хрупкие материалы

- •Механические свойства при сжатии

- •Влияние температуры на механические характеристики

- •Ползучесть, последействие и релаксация

- •Длительная прочность

- •Коэффициент запаса прочности. Выбор допускаемых напряжений

- •Основные типы задач при расчете на прочность растянутых (сжатых) стержней

- •Пример 4.1

- •Пример 4.2

- •Пример 4.3

- •Анализ напряженного состояния при растяжении (сжатии)

- •Потенциальная энергия деформации при растяжении

- •Концентрация напряжений

- •Статически неопределимые задачи при растяжении и сжатии

- •Пример 4.4

- •Пример 4.5

- •Пример 4.6

- •Сдвиг (срез) Определение внутренних сил, напряжений и деформаций при сдвиге

- •Анализ напряженного состояния при сдвиге

- •Потенциальная энергия деформации при чистом сдвиге

- •Расчет на прочность при сдвиге

- •Расчет заклепочного соединения

- •Пример 5.1

- •Геометрические характеристики плоских сечений

- •Определения

- •Зависимость между моментами инерции относительно параллельных осей

- •Моменты инерции простейших фигур

- •Вычисление моментов инерции сложных фигур

- •Изменение моментов инерции при повороте осей координат

- •Главные оси и главные моменты инерции

- •Моменты сопротивления площади

- •Пример 6.1

- •Кручение Внутренние силовые факторы при кручении

- •Напряжения и деформации при кручении бруса круглого поперечного сечения

- •Напряженное состояние при кручении

- •Потенциальная энергия деформации при кручении

- •Направление вектора касательного напряжения в контурных точках сечения цилиндрического бруса

- •Кручение тонкостенного бруса замкнутого профиля

- •Кручение бруса прямоугольного сечения

- •Кручение тонкостенного бруса открытого профиля

- •Пример 7.1

- •Расчеты на прочность и жесткость при кручении

- •Пример 7.2

- •Пример 7.3

- •Пример 7.4

- •Расчет цилиндрических винтовых пружин малого шага

- •Статически неопределимые задачи при кручении

- •Плоский прямой поперечный изгиб Основные понятия и определения

- •Плоский прямой изгиб

- •Нормальные напряжения при чистом прямом изгибе

- •Касательные напряжения при плоском прямом изгибе. Формула Журавского

- •Пример 8.1

- •Пример 8.2

- •Расчеты на прочность при поперечном изгибе

- •Потенциальная энергия деформации при изгибе

- •Перемещения при изгибе Дифференциальное уравнение упругой линии балки и его интегрирование

- •Пример 8.4

- •Пример 8.5

- •Пример 8.6

- •Расчет на жесткость при изгибе

- •Определение перемещений с помощью интеграла Мора

- •Пример 8.7

- •Определение перемещений с помощью способа Верещагина

- •Пример 8.9

- •Пример 8.10

- •Определение перемещений с помощью правила «дирижера»

- •Критерии предельного состояния материала при сложном напряженном состоянии. Теории прочности

- •Гипотезы (теории) прочности

- •Критерии разрушения

- •Гипотеза наибольших нормальных напряжений (I теория прочности)

- •Гипотеза наибольших линейных деформаций (II теория прочности)

- •Критерии пластичности

- •Гипотеза наибольших касательных напряжений (III теория прочности)

- •Теория наибольшей удельной потенциальной энергии формоизменения (IV теория прочности)

- •Теория прочности Мора (V теория прочности)

- •Замечания о выборе теории прочности

- •Пример 9.1

- •Пример 9.2

- •Пример 9.3

- •Пример 9.4

- •Расчет на прочность при сложном сопротивлении

- •Косой (двойной) изгиб

- •Пример 10.1

- •Внецентренное растяжение (сжатие)

- •Пример 10.2

- •Пример 10.3

- •Изгиб с кручением

- •Общий случай сложного сопротивления

- •Перемещения в пространственном брусе малой кривизны при произвольной нагрузке

- •Пример 11.1

- •Пример 11.2

- •Статически неопределимые стержневые системы Статическая неопределимость

- •Метод сил. Канонические уравнения

- •Вычисление коэффициентов канонических уравнений

- •Пример 12.1

- •Пример 12.2

- •Определение перемещений в статически неопределимых системах

- •О рациональном выборе основной системы. Использование прямой и обратной симметрии

- •Пример 12.3

- •Пример 12.4

- •Пример 12.5

- •Пример 12.6

- •Устойчивость сжатых стержней. Продольный изгиб Понятие об устойчивости первоначальной формы равновесия

- •Определение критической силы. Формула Эйлера

- •Пределы применимости формулы Эйлера

- •Устойчивость сжатых стержней за пределами упругости. Полная диаграмма критических напряжений

- •Практические способы расчета на продольный изгиб

- •Пример 13.1

- •Расчет на устойчивость с помощью коэффициента снижения основного допускаемого напряжения

- •Рациональные формы сечений сжатых стержней

- •Пример 13.2

- •Расчет элементов конструкций, движущихся с ускорением Внутренние силы, вызванные движением. Силы инерции

- •Расчет поступательно движущихся систем

- •Напряжения в тонкостенном вращающемся кольце

- •Расчет равномерно вращающегося прямого бруса

- •Вращающиеся рамы

- •Расчет на прочность при ударном действии нагрузок Удар. Основные понятия

- •Вертикальный удар

- •Пример 15.1

- •Пример 15.2

- •Пример 15.3

- •Вертикальный удар вследствие внезапной остановки движения

- •Горизонтальный удар

- •Скручивающий удар

Определение механических свойств материала при растяжении

Расчеты прочности и жесткости конструкций и их деталей невозможно осуществить, если неизвестны механические свойства реальных материалов и их числовые характеристики, которые могут быть определены только экспериментальным путем.

Важность экспериментальных исследований объясняется еще и тем, что все решения сопротивления материалов являются приближенными. Поэтому их достоверность и пределы применимости могут быть установлены лишь экспериментально. Механические свойства материалов при различных видах деформаций (растяжении, сжатии, кручении и т. д.) изучаются путем испытания на специальных машинах брусьев простейшей формы, называемых образцами. Испытания проводятся обычно при комнатной температуре. В последнее время большое внимание уделяется исследованию свойств материалов при повышенных температурах. Наибольшей простотой и надежностью результатов отличаются испытания на растяжение. Испытательные машины снабжены динамометрами для замеров нагрузки на образец, а деформации образцов измеряются специальными приборами - тензометрами, устанавливаемыми непосредственно на образцах.

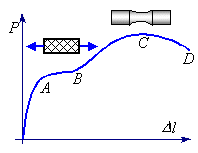

Применяются круглые и плоские образцы. Их размеры и конфигурация стандартизованы. Характерной особенностью образцов является наличие на концах усиленных частей - головок под захват машины и плавного перехода к более тонкой рабочей части постоянного сечения (рисунок4.3). Такая форма образца позволяет обеспечить однородное напряженное состояние в его рабочей части.

В процессе испытания изучается зависимость между нагрузками и вызванными ими удлинениями. Эту зависимость принято представлять в виде диаграмм растяжения. Как правило, испытательные машины оборудованы специальными приспособлениями для автоматической записи таких диаграмм.

При построении диаграмм растяжения по оси абсцисс откладываются удлинения Δl рабочей части образца, а по оси ординат - соответствующие им значения растягивающей силы P

На Рисунок4.4 представлена диаграмма растяжения образца из малоуглеродистой стали. Эту диаграмму можно разделить на три характерных участка.

Рисунок 4.3. Образец для испытаний на растяжение

Рисунок 4.4. Первичная диграмма растяжения пластичного материала с площадкой текучести

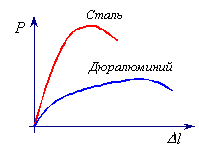

Рисунок 4.5. Первичные диаграммы растяжения

На участке ОА, соответствующем стадии упругости образца, деформации материала подчиняются закону Гука.

На участке АВ рост нагрузки замедляется, а затем почти прекращается при одновременном росте удлинений. Явление значительного роста удлинений без заметного увеличения нагрузки называется текучестью, а горизонтальный (или почти горизонтальный) участок диаграммы растяжения называется площадкой текучести.

На стадии общей текучести полированная поверхность образца покрывается сеткой тонких линий (см. Рисунок 4.4), называемых линиями сдвига, или линиями Чернова, по фамилии русского металлурга, впервые заметившего их. Эти линии являются следами плоскостей скольжения (сдвига) частиц материала друг относительно друга. Они наклонены к оси бруса под углом, близким к 45°, и практически совпадают с плоскостями действия максимальных касательных напряжений.

Многие материалы, например легированные стали, дюралюминий, обнаруживают пластические свойства, но площадки текучести не имеют. Характер диаграмм растяжения для дюралюминия и легированной стали представлен на Рисунок 4.5.

На участке ВС, называемом зоной упрочнения, материал вновь приобретает свойство оказывать сопротивление нагрузке, но с ростом удлинения образца нагрузка возрастает значительно медленнее, чем на упругом участке. В зоне упрочнения равномерное до этого уменьшение поперечных размеров рабочей части образца нарушается появлением местного утоньшения — шейки (см. Рисунок 4.4). Деформация образца приобретает местный характер течения материала в области шейки, и в связи с быстрым уменьшением сечения образца в этом месте для развитии деформаций требуется меньшая нагрузка. Этим, главным образом, и объясняется падение нагрузки за точкой C на диаграмме растяжения. Точка D диаграммы соответствует разрушению образца.