Шаршунов_Кирик_Техоборудование мясокомбинатов

.pdf

411

Тангенциально к корпусу приварены два патрубка 13 и 9 для подачи пара и отвода расплавленной жиромассы. В верхней части корпус закрыт крышкой с загрузочным бункером 7. Бункер, в свою очередь, закрывается поворотной заслонкой 8 с противовесом. Производительность агрегата АВЖ-245 по жиросырью до 2000 кг/ч при мощности электродвигателя 14 кВт. Расход пара на 1 т сырья 100 кг. Масса агрегата 351 кг.

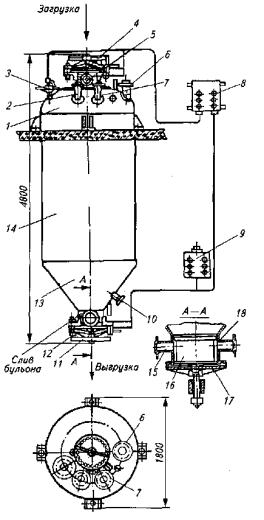

Центробежный измелъчителъ-плавителъ АВЖ-400 (рис. 14.7) предназначен для начальной обработки сырья. Он имеет горизонтально расположенный фланцевый электродвигатель 10, барабан 6 наружным диаметром 310 мм. В барабане просверлено шесть отверстий диаметром 30 мм. Между барабаном и стенками корпуса 7 образуется зазор 45 мм. Частота вращения барабана 24,3 с-1. Сырье подается в бункер 5, куда одновременно поступает горячая вода температурой 85...90°С в количестве 20% массы сырья, измельчается подвижными 4 и неподвижными 3 ножами, продавливается центробежными силами в кольцевой зазор между ротором и корпусом 7, где нагревается острым паром. Затем лопастью на барабане нагретая жиромасса выталкивается в патрубок 11. Зазор между внутренней стенкой барабана и неподвижными ножами регулируется винтовым регулировочным устройством 2. Производительность агрегата АВЖ-400 достигает 1000 кг/ч при мощности двигателя 15 кВт. Масса машины 360 кг.

Рис. 14.7. Центробежный измельчитель-плавитель АВЖ-400:

1 - станина; 2 - регулировочное устройство; 3 - неподвижный нож; 4 - подвижной нож; 5 – загрузочный бункер; 6 - барабан; 7 - корпус; 8 - сальник; 9 - накидная гайка; 10 - электродвигатель; 11 – патрубок для отвода жиромассы; 12 - патрубок для подачи пара

Щеточный измельчителъ-плавителъ фирмы «Алъфа-Лаваль» (рис. 14.8)

применяют в поточной линии для окончательного измельчения и плавления жиромассы после предварительного измельчения и нагрева ее на волчке-варильнике. Комбинированный процесс обработки сырья осуществляют с помощью быстровращающейся щетки и нагрева острым паром. Агрегат состоит из литого корпуса подшипников 10, в котором на двух шариковых подшипниках установлен вал 11 щеточного барабана 13. Щеточный барабан наружным диаметром 298 мм имеет семнадцать дисковых щеток из стальной проволоки диаметром 0,7 мм. Он вращается в корпусе 12, который прикреплен к корпусу подшипников. Предварительно измельченное сырье поступает в корпус через патрубок 4 и в приемной камере смешивается с острым паром, поступающим через патрубок 3. Затем сырье захватывается и измельчается щетками, которые имеют окружную скорость 22,7 м/с. Для интенсификации процесса измельчения в нижней части корпуса установлены сменные ребра 15. Измельченная и

413

и внешний пакеты тарелок; 13 - патрубок для отвода жиромассы; 14 - внутренняя обечайка

Аппарат состоит из верхней 6 и нижней 10 конических обечаек, которые соединены большими основаниями с помощью фланцев и болтов. В верхней части верхней обечайки приварен патрубок 1 для подачи измельченного сырья, внутри которого установлен патрубок 3 для подачи пара. В верхней обечайке установлено два пакета конических тарелок: внешний 8 и внутренний 7. Верхняя тарелка внутреннего пакета сплошная, и на нее поступают жиромасса и пар из сопла; остальные имеют центральное отверстие. Снизу в центральное отверстие, образованное тарелками внутреннего пакета, по патрубку 9 дополнительно подается острый пар. Встречные потоки пара и измельченного продукта обеспечивают интенсивный контакт и теплообмен. Поэтому процесс нагрева до 80...85°С и плавление жира происходят за 0,5...1 с. Внутренний пакет тарелок закреплен на стойке 5, приваренной к патрубку 9, а внешний опирается на внутреннюю обечайку 14. Между внешней и внутренней обечайками нижнего конуса образуется паровая рубашка, в которую подается пар по патрубку 11. Расплавленная жиромасса стекает по внутренней обечайке и выводится из аппарата по патрубку 13. Производительность аппарата до 1500 кг/ч при расходе пара на 1 т сырья 84 кг.

Схема линии вытопки пищевых жиров типа АВЖ представлена на рис. 14.10.

Основным аппаратом линии является центробежная машина АВЖ-245, сконструированная Ануфриевым, Вечкановым и Землянниковым, служащая для измельчения сырья и вытопки из него жира.

Линия АВЖ скомплектована из оборудования, серийно изготовляемого машиностроительными заводами.

Рис. 14.10. Поточно-механизированная линия АВЖ для вытопки жира: 1-машина АВЖ-245; 2-насос; 3-насосный бачок; 4-сепаратор ЦНС-70; 5-сепаратор для

жира; 6-насос; 7-центрифуга НОГШ-325; 8-тележка для шквары; 9-приемный бачок; 10-охладитель для жира

Производительность линии составляет 500 кг сырья в час. Работает линия следующим образом.

Предварительно рассортированное и промытое сырье равномерно загружают в приемную воронку центробежной машины 1 АВЖ-245. Одновременно в эту машину подают пар для тепловой обработки жиросырья и горячую воду температурой 8590° С в количестве, равном весу сырья, для последующего лучшего отделения шквары в центрифуге.

414

Смесь жира, шквары и воды при помощи насоса 2 (или самотеком) подается в горизонтальную отстойную центрифугу 7 НОГШ-325 непрерывного действия, где отделяется шквара от смеси жира с водой.

Шквара выгружается в подставленную под центрифугу тележку, а смесь жира с водой (жировая эмульсия) насосом 6 перекачивается через паровые эмульсоры, где производится окончательная вытопка оставшегося жира, в приемный бачок 3, в котором поддерживается постоянный уровень жира при помощи шарового клапана.

Вкачестве подающих насосов-подогревателей используют центробежную машину АВЖ-107, в которой имеется вращающийся барабан с неподвижно укрепленной в центре крыльчаткой и два ножа, подрезающие вдавленную в отверстия на стенках барабана под действием центробежной силы жировую массу. Здесь же масса дополнительно подогревается паром. Необходимый напор создается за счет центробежной силы. Барабан делает 2880 об/мин, производительность машины АВЖ-107 1500 кг/ч, потребляемая мощность 2,8 кВт.

Из приемного бачка жировая эмульсия самотеком поступает на первый сепаратор 4 ЦНС-70 (или РТ-ОМ-4,6), а затем во второй сепаратор 5 для окончательной очистки.

Всепараторах происходит разделение жира и воды, причем остаточное содержание жира в воде составляет не более 0,05%.

Температура жировой эмульсии при поступлении ее в сепараторы должна быть не менее 85-90° С.

Жир из сепаратора 5 насосом 6 перекачивается в приемный бачок 9, а оттуда в охладитель для жира 10 ОФИ-6, где охлаждается холодной водой или рассолом.

Очищенный, осветленный и охлажденный жир выгружают в тару или расфасовывают. Выгруженную шквару направляют на дополнительное прессование и извлечение оставшегося жира.

При добавлении в линию третьего сепаратора производительность линии может быть доведена до 800-1000 кг/ч.

Продолжительность всего процесса переработки жиросырья составляет 6-7 мин, что обеспечивает высокое качество готового продукта.

Линия обеспечивается приборами для контроля за температурой продукта на отдельных стадиях процесса. Линия очень компактна, занимает площадь около 35 м2, может быть установлена на одном или двух этажах. Средний расход пара на 1 т перерабатываемого сырья около 100 кг, давление пара 0,15 МПа. Удельный расход электроэнергии на 1 т сырья составляет 62,8 кВт·ч.

Для вытопки жира из предварительно измельченного мягкого жиросырья применяют открытый котел ОПК-1,25 (рис. 14.11, а), а для вытопки жира из кости — открытый котел с выемной корзиной (рис. 14.11, б).

Котел ОПК-1,25 состоит из внутреннего 2 и наружного 1 цилиндрических корпусов с коническими днищами, образующими паровую рубашку. Пар в рубашку подводится в верхней части наружного корпуса, а конденсат отводится из конусного дна через сливной патрубок с вентилем. Внутри котла на валу 6 установлена мешалка 4, имеющая вертикальные и горизонтальные лопасти. Нижний конец вала закреплен в радиально-упор-ном подшипнике 14, а верхний соединен муфтой с червячным редуктором 9. На валу сделан паз, по которому скользит шпонка, установленная в верхней втулке мешалки. Мешалку можно поднимать; для облегчения подъема служат противовесы 7. Приводится во вращение мешалка электродвигателем 10 через клиноременную передачу и червячный редуктор 9. Жир сливается через шарнирно закрепленную поворотную трубу 12 и патрубок с вентилем 13. Через патрубок в центре

конического днища и вентиль 15 сливается остаток (фуза).

Котлы типа ОПК изготовляют внутренним объемом 0,85; 1,25 и 2,3 м3. Мощность привода у всех котлов 2,8 кВт, частота вращения мешалки 0,21 с-1. Рабочее давление пара

врубашке 0,3 МПа. Масса котлов в зависимости от объема составляет от 994 до 1773 кг.

415

Котел с выемной корзиной (см. рис. 14.11, б) состоит из внутренней 3 и внешней 4 цилиндрических обечаек с коническими днищами, между которыми образуется рубашка. В рубашку по трубе 8 подают пар, а по трубе 7 — горячую воду. На внешний корпус приваривают опорные лапы 5, устанавливают манометр и предохранительный клапан. Конденсат отводится через штуцер 2. Кость загружают в корзину 6, сваренную из стального листа, перфорированного отверстиями диаметром 10 мм. Дно корзлны открывают при выгрузке кости. Корзина тельфером загружается в котел, туда же заливают горячую воду в соотношении с сырьем 1:1, в рубашку подается пар, и производится вытопка. Затем жир отстаивается и сливается через лоток в верхней части котла. Оставшаяся жидкость (бульон) удаляется через штуцер 1. Геометрическая вместимость котла 1 м3, единовременная загрузка кости 300 кг, давление пара в рубашке 0,3 МПа. Масса котла 670 кг. Общая продолжительность процесса обработки от 7 до 8 ч при продолжительности вытопки от 4 до 5 ч.

Рис. 14.11. Открытые котлы:

а — котел ОПК-1,25: 1— наружный корпус; 2-внутренний корпус; 3 — опорные лапы; 4

— мешал мешалка; 5 — ограждение; 6 — вал; 7 — противовес; 8 — блок ; 9 — червячный редуктор; 10 — электродвигатель; 11— манометр; 12 — поворотная труба; 13 — вентиль для слива жира; 14 — радиально-упорный подшипник; 15 — вентиль для слива фузы; б — котел с выемной корзиной: 1 — штуцер для слива бульона; 2 — штуцер для слива конденсата; 3,4 — внутренняя и внешняя обечайки; 5 — опорная лапа; 6 — корзина; 7 — труба для горячей воды; 8 — труба для пара.

Обезжиривание кости в автоклавах проводят при повышенном давлении и поэтому при более высоких температурах, чем в открытых котлах, что позволяет сократить

416

продолжительность процесса и увеличить выход жира до 75% исходного содержания в кости. В зависимости от конструкции аппаратов обезжиривание кости осуществляют водой или острым паром. Для обезжиривания и обесклеивания кости под давлением применяют одностенные автоклавы — диффузоры.

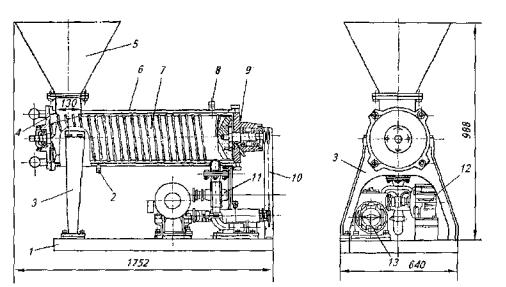

Автоклав для вытопки свиного жира из мездры и жира из кости (рис. 14.12) имеет внутренний цилиндрический корпус 8 с эллиптическим днищем 13. К верхней кромке корпуса приварен плоский фланец. Корпус закрывается эллиптической крышкой 5, которая установлена на оси и уравновешена противовесом 2. Автоклав герметизируют резиновой прокладкой, уложенной в пазу фланца крышки, которая прижимается откидными болтами 7. Паровую рубашку образует наружный корпус 9 с эллиптическим днищем 14. Пар в рубашку подается через трубу, имеющую вентиль 16, предохранительный клапан 1 и манометр. Конденсат сливается через трубу 12.

Для отвода паров, образовавшихся при тепловой обработке продукта, а также для снятия давления внутри автоклава по окончании процесса служит патрубок с вентилем 4. Патрубок соединен с конденсатором смешения 3. Кость в котел загружают с помощью выемной корзины 6 вместимостью 0,4 м3. Жир сливается через шарнирно закрепленную трубу и патрубок 10, а шквара удаляется через центральную трубу 11 в днище. Геометрический объем автоклава 0,75 м3, единовременная загрузка сырья до 500 кг. Обезжиривание кости проводят при добавлении в автоклав воды в соотношении 1:1. Давление греющего пара в рубашке 0,4 МПа, температура 125оС. Общая продолжительность обработки кости от 4,5 до 6 ч при продолжительности вытопки жира от 2,5 до 3 ч. Степень извлечения жира до 75 %.

Рис. 14.12. Автоклав для вытопки жира:

1 — предохранительный клапан; 2 — противовес; 3 — конденсатор; 4— вентиль; 5 — эллиптическая крышка; 6 — корзина; 7 — откидные болты; 8 — внутренний корпус;

9 — наружный корпус; 10 — патрубок для слива жира; 11 — труба для отвода шквары; 12 — труба для слива конденсата; 13, 14 — эллиптическое днище внутреннего и наружного корпусов; 15 — опорные лапы; 16 — вентиль паропровода.

Автоклав К7-ФВ-2В для вытопки жира из кости показан на рис. 14.13. В этих аппаратах достигается более полное извлечение жира (до 80%). В одностенных аппаратах К7-ФВ-2В нагрев осуществляют острым паром с непрерывным отводом жира и бульона. Аппарат состоит из непосредственно автоклава и жироотделителя.

417

Цилиндрический корпус 8 автоклава с эллиптическим днищем 7 закрыт эллиптической крышкой 5, снабженной резиновой прокладкой. Крышка поворачивается на оси с помощью механизма винт — гайка. Винт 11 в нижней части закреплен на оси и поворачивается в вертикальной плоскости. Ходовой гайкой служит ступица зубчатого колеса одноступенчатого цилиндрического редуктора 3, в которой нарезана трапецеидальная резьба. Корпус редуктора установлен на боковых осях в кронштейнах 1 крышки. Реверсивный электродвигатель 2 через шестерню вращает зубчатое колесо, гайка которого, перемещаясь по винту, поворачивает кронштейны и поднимает или опускает крышку. Угол поворота кронштейнов автоматически ограничивается двумя конечными выключателями 4. Кость загружают в три цилиндрические корзины 6 вместимостью каждая 0,5 м3 и тельфером подают в автоклав. Обогрев сырья ведут острым паром давлением до 0,5 МПа, который поступает через патрубок в нижней части корпуса. В центре дна закреплена труба-тройник с двумя вентилями. Через вентиль 12 отводят конденсат и осадок после варки, а через вентиль 13 в жироотделитель поступают жир и бульон.

Рис. 14.13. Автоклав К7-ФВ-2В для вытопки жира из кости:

1 — кронштейны крышки; 2 — электродвигатель; 3 — редуктор; 4 — конечные выключатели; 5, 19 — крышки; 6 — корзина; 7, 16 — днища; 8 — корпус автоклава; 9 — цапфа; 10 — опорная лапа; 11 — ходовой винт; 12, 13 — вентили; 14 — труба; 15 — опора; 17 — конусный колпак; 18 — манометр; 20 — корпус жироотделителя; 21 — водомерная труба.

418

Жироотделитель имеет цилиндрический корпус 20 с приваренным эллиптическим днищем 16 и крышкой 19, прикрепленной болтами. Крышку уплотняют резиновой прокладкой. К крышке крепят конусный колпак 17, под который через трубу 14 поступает жиробелковая смесь. Жир поднимается под колпаком и отводится по центральной трубе в крышке, а бульон сливается по боковой трубе в корпусе. Для слива осадка и промывной воды в центре днища имеется труба с вентилем. Уровень жидкости в жироот-делителе контролируют с помощью водомерной стеклянной трубы 21.

Вавтоклав единовременно загружают от 900 до 1200 кг кости, закрывают крышку

иподают острый пар давлением 0,15...0,20 МПа. При этом кран на крышке открыт для удаления воздуха. В начале процесса при прогреве открывают вентиль 12 и сливают конденсат. Когда начинает вытекать бульон, вентиль закрывают и давление повышается до 0,4 МПа. Открывают вентиль 13, и бульон с жиром поступает в жироотделитель. Процесс выварки заканчивается, когда прекращается выделение жира из жироотделителя. Контролируют процесс с помощью манометров, установленных на жироот-делителе и

автоклаве. Автоклав снабжен предохранительным клапаном. Геометрический |

объем |

автоклава 2,45 м3, масса 1520 кг. Расход пара 100 кг/ч, воды 0,56 м3/ч. |

|

Автоклав для вытопки свиного жира из мездры и жира из кости К7-ФА2 (рис.

14.14) имеет внутренний цилиндрический корпус 8 с эллиптическим днищем 13. К верхней кромке корпуса приварен плоский фланец. Корпус закрывается эллиптической крышкой 5, которая установлена на оси и уравновешена противовесом 2. Автоклав герметизируют резиновой прокладкой, уложенной в пазу фланца крышки, которая прижимается откидными болтами 7. Паровую рубашку образует наружный корпус 9 с эллиптическим днищем 14. Пар в рубашку подается через трубу, имеющую вентиль 16, предохранительный клапан 1 и манометр. Конденсат сливается через трубу 12.

Для отвода паров, образовавшихся при тепловой обработке продукта, а также для снятия давления внутри автоклава по окончании процесса служит патрубок с вентилем 4. Патрубок соединен с конденсатором смешения 3. Кость в котел загружают с помощью выемной корзины 6 вместимостью 0,4 м3. Жир сливается через шарнирно закрепленную трубу и патрубок 10, а шквара удаляется через центральную трубу 11 в днище.

Вода |

|

|

|

|

3 |

|

4 |

|

|

|

|

5 |

6 |

|

|

|

|

||

2 |

|

|

7 |

|

1 |

|

|

|

|

|

|

1000 |

8 |

|

Пар |

16 |

1100 |

||

9 |

||||

|

|

|

15

14 |

|

10 |

13 |

|

|

|

|

|

12 |

|

|

11 |

|

|

|

Конденсат |

Жир |

|

|

|

|

|

Шквара |

Рис. 14.14. Автоклав для вытопки жира К7-ФА2

419

Диффузоры К7-ФВ1-Г имеют вместимость 3 и 5,5 м3. Диффузор К7-ФВ1-ГЗ (рис. 14.15) вместимостью 3 м3 состоит из цилиндрического корпуса 14, нижнего конического 13 и верхнего эллиптического 1 днищ. К нижнему днищу приварена цилиндрическая горловина 18, в которую установлен перфорированный стакан 16. Горловину закрывают крышкой 17 с бугельным затвором 12, В центре верхнего днища приварен люк загрузки, закрываемый крышкой аналогичной конструкции. Диаметры люка и горловины 0,4 м. К горловине приварены два патрубка 15 для слива бульона, а в верхнюю крышку — патрубки 6 и 10 для подачи острого пара, горячей воды 7 и для снятия давления 2. Автоклав имеет датчик давления 3, связанный с пультом управления 8, на котором зажигаются сигнальные лампы. Верхний и нижний люки имеют блокировочные устройства 4 и 11, препятствующие подаче пара при неплотно закрытых крышках и открытию крышек при наличии давления в корпусе.

Рис. 14.15. Диффузор К7-ФВ1-ГЗ:

1 — верхнее днище; 2 — патрубок для снятия давления; 3 — датчик давления; 4, 11 — блокировочные устройства; 5, 12 — бугельные затворы; 6, 10 — патрубки для

подачи пара; 7 — патрубок для подачи горячей воды; 8 — пульт управления; 9 — электрощит; 13 — нижнее днище; 14 — корпус; 15 — патрубок для слива бульона;

16 — перфорированный стакан; 17 — крышка; 18 — горловина

Кость загружают в аппарат, затем закрывают верхний и нижний люки. При этом на пульте зажигаются соответствующие сигнальные лампы. После этого в аппарат подается пар давлением 0,3 МПа и происходит варка. После варки бульон сливают через патрубки

420

15, а кость выгружают через нижний люк. Для более полного выделения белка диффузоры устанавливают в батареи с последовательной циркуляцией бульона.

Расходы пара на варку от 125 до 300 кг/ч, горячей воды от 0,6 до 0,7 м3/ч. Масса аппаратов 1450 и 1966 кг.

Аппараты с промежуточным теплоносителем компактны, обеспечивают непрерывность процесса при широком диапазоне свойств исходного сырья. Процесс обработки автоматизирован. К недостаткам аппарата относится большая продолжительность контакта сырья с высокотемпературным теплоносителем, что снижает качество технического и кормового жира и муки.

Шнековые аппараты просты по конструкции, имеют небольшую удельную металлоемкость, обеспечивают интенсификацию и непрерывность процесса нагрева путем перемешивания сырья и обработки в тонком слое. Применяют такие аппараты для тепловой обработки кости, мясо-костного и мякотного сырья глухим и острым паром.

Для нагрева и плавления жира из жиромассы, получаемой с помощью гидромеханической машины, используют два последовательно установленных шнековых плавителя.

Шнековый плавителъ жира второй ступени (рис. 14.16) состоит из цилин-

дрического корпуса 6, снабженного паровой рубашкой, и шнекового барабана 7. Цапфы барабана установлены в подшипниках качения, которые расположены в передней 4 и задней 9 крышках. Передняя крышка легкосъемная для удобства очистки плавителя. Шнековый барабан приводится во вращение от электродвигателя 12 мощностью 1 кВт через червячный редуктор 13 и цепную передачу 10. Плавитель первой ступени аналогичен по конструкции, его устанавливают над плавителем второй ступени. Шнековый барабан плавителя первой ступени приводится во вращение через цепную передачу от привода второй ступени. Частота вращения шнеков 4,0 с-1, площадь поверхности теплопередачи в каждом плавителе 1 м2. В первой ступени жиромасса нагревается от 20 до 70°С, а во второй — до 90°С. Далее шестеренным насосом 11 она подается на дальнейшую обработку.

Рис. 14.16. Шнековый плавитель жира:

1 — рама; 2 — патрубок для отвода конденсата; 3 — стойка; 4 — передняя крышка; 5 — загрузочный бункер; 6 — корпус; 7 — шнековый барабан; 8 — патрубок для подачи

пара; 9 — задняя крышка; 10 — цепная передача; 11 — шестеренный насос; 12 — электродвигатель; 13 — редуктор

Шнековый аппарат Я8-ФЛК-3 (рис. 14.17) в составе поточной линии применяют для обезжиривания измельченной кости. Он состоит из U-образных внешнего 12 и