umk-teoriya-mehanizmov

.pdf

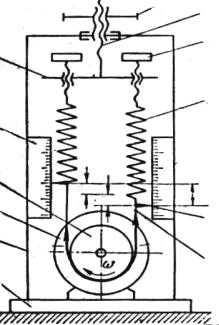

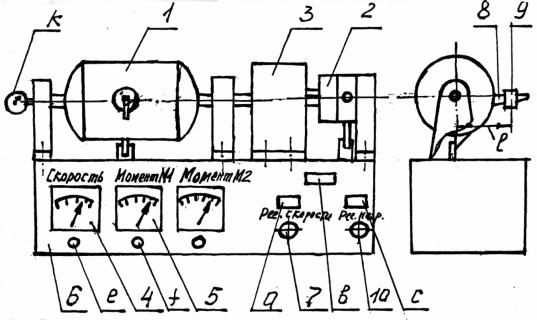

Рис. 1. Кинематическая схема установки ТММ – 1 А

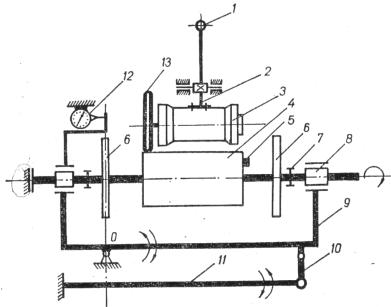

Вал ротора 4 установлен на шариках 8, укрепленных в маятниковой раме 9. В роторе с помощью болта 5, поставленного в торцовой стенке, создан постоянный дисбаланс. На каждой полуоси ротора насажены дина- мически отбалансированные диски 6.

При динамической балансировке ротора в прорезях правого диска устанавливается дополнительный груз. В комплекте установки имеется три грузика массой 10, 20 и 30 г. Диски можно вращать относительно оси ро- тора. Стопорятся они при помощи винтов 7. Углы установки дисков отсчи- тываются по лимбу с помощью лупы.

Разгон ротора осуществляется посредством фрикционного диска 13, насаженного на вал электродвигателя 3, который закреплен в ложе качаю- щегося рычага 2. Другое плечо рычага заканчивается рукояткой 1, при по- мощи которой включают двигатель и прижимают фрикционное колесо к ротору. Для сокращения времени выбега ротора на торце левой полуоси имеется тормоз.

Маятниковая рама опирается на станину и может колебаться относи- тельно оси 0, расположенной в плоскости левого диска 6.

Пружина 11 в форме балки круглого сечения одним концом шарнир- но, посредством серьги 10, крепится к маятниковой раме, другой конец пружины закреплен в станине.

Амплитуда колебаний маятниковой рамы измеряется с помощью ин- дикатора 12 часового типа с ценой деления 0,01 мм. При установке станка

239