УМК МАХП - 2 ч. Жаркова, Митинов

.pdfТаблица 6

Исходные данные для расчета

№ |

D |

L |

Ф |

n |

i |

Марка |

ρ |

Плн |

Плк |

|

варианта |

каучука |

|||||||||

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

1 |

0,60 |

2,0 |

1,20 |

20 |

1,6 |

СКН-40 |

986 |

0,05 |

0,25 |

|

2 |

0,66 |

2,1 |

1,30 |

15 |

2,0 |

СКН-40 |

986 |

0,10 |

0,40 |

|

3 |

0,66 |

2,1 |

1,30 |

20 |

1,5 |

СКН-40 |

986 |

0,15 |

0,45 |

|

4 |

0,60 |

1,8 |

1,20 |

20 |

1,2 |

СКН-40 |

986 |

0,10 |

0,30 |

|

5 |

0,60 |

2,1 |

1,20 |

18 |

2,0 |

СКН-26 |

950 |

0,05 |

0,30 |

|

6 |

0,66 |

2,1 |

1,25 |

20 |

1,5 |

СКН-26 |

950 |

0,10 |

0,40 |

|

7 |

0,60 |

2,0 |

1,22 |

18 |

2,0 |

СКН-26 |

950 |

0,15 |

0,40 |

|

8 |

0,60 |

2,0 |

1,30 |

20 |

1,5 |

СКС-30 |

970 |

0,10 |

0,35 |

|

9 |

0,50 |

1,6 |

1,20 |

25 |

2,0 |

СКС-30 |

970 |

0,05 |

0,30 |

|

10 |

0,66 |

2,1 |

1,20 |

22 |

1,5 |

СКС-30 |

970 |

0,10 |

0,48 |

ЧЕРВЯЧНЫЕ МАШИНЫ

Наиболее широкое применение червячные машины получили в про- цессах переработки пластических масс и резиновых смесей, где они ис- пользуются для проведения различных технологических операций (экстру- зии, смешения, гранулирования и т.д.).

Помимо самостоятельного применения червячные узлы входят в со- став экструзионно-выдувных и литьевых машин.

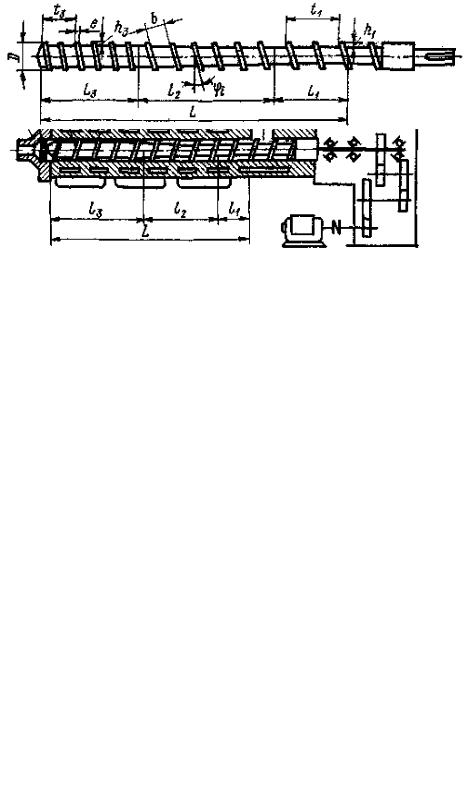

Независимо от технологического назначения любая червячная ма- шина (рис. 6) состоит из цилиндра 4, имеющего каналы 5 для подачи хла- дагента (жидкость, воздух), электронагревателей 6 для позонного регули- рования температуры цилиндра, одного или двух червяков 3, головки для формирования профиля выдавливаемого материала 1, загрузочной воронки с бункером 7 и привода 8. Между головкой и концом цилиндра могут ус- танавливаться сетки, дроссельные решетки 2 и т.д.

Перерабатываемый материал в виде гранул, порошка или ленты по- ступает в машину через загрузочную воронку и по мере продвижения вдоль цилиндра уплотняется, переходит в вязкопластическое состояние под воздействием температуры и сдвиговых деформаций в канале червяка

ивыдавливается через формующую головку.

Всоответствии с претерпеваемыми физическими превращениями материала в червячной машине принято различать три зоны по длине ци- линдра: зону загрузки l1 , где материал находится в твердом состоянии; зо-

ну плавления (сжатия) l2 , в конце которой материал переходит в вязкопла-

231

стическое состояние; зону дозирования l3 , где материал нагревается до температуры формования.

Рис. 6. Схема червячной машины

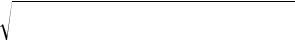

Главным рабочим органом машины является червяк. Конструкция червяка характеризуется следующими основными геометрическим пара- метрами (рис. 7): наружным диаметром D , длиной рабочей части L , ша- гом нарезки t1 и t3 или углом подъема винтовой линии ϕ , глубиной нарез-

ки h1 и h3 , шириной гребня нарезки e , числом заходов нарезки i и вели-

чиной геометрической компрессии Aг , шириной нарезки канала b .

За рабочую длину червяка принимается длина нарезной части, от- считываемая от передней кромки загрузочного отверстия. Длина загрузоч- ного отверстия равна (1,5 ¸ 2,0) × D .

По рабочей длине червяка в общем случае различают три геометри- ческие зоны (рис. 7): зону загрузки L1 ; зону сжатия L2 ; зону дозирования

L3 . Длины геометрических зон червяка могут не совпадать с длинами тех-

нологических зон машины.

Рис. 7. Геометрические характеристики червяка

232

Диаметры червяка D и отношение L / D нормализованы. Диаметр червяка следует выбирать из следующего параметрического ряда: 20, 32, 45, 63, 90, 125, 160, 200, 250, 320, 400, 450, 500 мм. Отношение L / D =20; 25 для типовых одночервячных универсальных прессов при переработке термопластов; L / D =30 для специальных червяных прессов; L / D =12÷18 для литьевых машин при переработке реактопластов; L / D =3; 4; 5 для од- ночервячных прессов при переработке горячих резиновых смесей; L / D =8; 10; 12 при переработке холодных резиновых смесей и L / D =12; 15 для двухчервячных прессов.

Конструкция червяка в большинстве случаев предусматривает плав- ное или ступенчатое уменьшение объемов межвиткового пространства от зоны загрузки до формующей головки. Создается это за счет уменьшения глубины или шага нарезки червяка и характеризуется величиной геомет- рической компрессии Aг . Для одночервячной машины

|

|

|

|

|

h |

(t |

- i × e |

) × cos j |

|

Dср |

||

|

|

|

|

A = |

1 |

× |

1 |

1 1 |

3 |

× |

1 |

, |

|

|

|

|

|

(t3 |

- i3 × e3 ) × cos j1 |

|

|||||

|

|

|

|

г |

h3 |

|

Dср |

|||||

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

3 |

|

где Dср – средний диаметр нарезки; |

|

|

|

|

||||||||

|

t |

|

|

|

|

|

|

|

|

|

|

|

j = arctg |

|

|

|

– угол подъема нарезки. |

|

|

|

|||||

π× |

|

|

|

|

||||||||

|

D |

|

|

|

|

|

|

|

|

|

||

Червяки одночервячных машин выполняются обычно с постоянным шагом t и переменной глубиной нарезки h . Число заходов нарезки червя- ка при переработке термопластов i = 1; для резин i = 1; 2 .

При t = const и i = const можно принять

Aг = 0,93 ×(h1 / h3 ) .

С переменным шагом t и h = const делаются червяки больших диа- метров ( D ³ 160 ) для машин по переработке резин. В этом случае

Aг = t1 / t3 .

При выборе величины геометрической компрессии можно ориенти-

роваться на следующие рекомендации: |

Aг |

= 2,5 ¸ 4,5 |

для термопластов; |

||

Aг = 5 ¸ 6 |

для фторопласта; Aг |

= 1,2 ¸1,35 |

для резин; |

Aг = 0,8 ¸1,1 для ре- |

|

актопластов. |

|

|

|

|

|

Шаг |

нарезки червяков |

выбирается |

из следующих значений: |

||

t = (0,8 ¸1,2) × D для переработки термопластов; t = (0,4 ¸ 0,6) × D для пере-

работки резиновых смесей. В крупных машинах при переработке резин шаг нарезки плавно уменьшается от t1 = (0,9 ¸1,0) × D до t3 = (0,6 ¸ 0,7) × D .

233

У типовых червяков для переработки термопластов принят шаг на- резки t = D .

Глубина нарезки в зоне загрузки для переработки термопластов h1 = (0,12 ¸ 0,16) × D ; для резин h1 = (0,17 ¸ 0,25) × D .

Ширина гребня нарезки принимается равной e = (0,05 ¸ 0,12) × D .

В условиях переработки большинство полимеров при достижении пластичного состояния ведет себя как аномально-вязкие (псевдопластич- ные) жидкости, напряжение сдвига у которых, в отличие от ньютоновских жидкостей, возрастает не пропорционально скорости деформации. Наибо- лее простой зависимостью, связывающей напряжение сдвига τ и градиент скорости деформации γɺ, является степенной закон

τ = µ1 ×(γɺ)m ,

где µ1 – коэффициент консистентной вязкости, Па·с;

m < 1 – показатель степени, характеризующий отклонение поведения материала от ньютоновского.

При инженерных расчетах оборудования для переработки полимеров обычно пользуются не напряжением сдвига, а так называемой эффектив- ной вязкостью mэ, которую можно представить как

µэ = µ1 ×(γɺ)m−1 .

Для приближенной характеристики текучести различных марок тер- мопластичных материалов применяют условный показатель текучести расплава ПТР, представляющий собой количество материала, г, вытекшее из капилляра под действием груза за 10 мин.

Объемная производительность одночервячной машины при прове- рочном расчете определяется по зоне дозирования. При этом материал рас- сматривают как ньютоновскую жидкость с эффективной вязкостью, взятой при средней скорости сдвига и средней температуре в зоне в условиях ла- минарного течения. При таких допущениях объемная производительность может быть рассчитана по уравнению

V = V × n - K |

p |

× p - K |

з |

× p |

, м3/с, |

в |

µк |

µз |

|

||

|

|

|

|

где Vв – объем межвиткового пространства по длине шага нарезки, м3;

K p , K з – коэффициенты геометрической формы канала червяка и кольцевого канала зазора между гребнем витка и цилиндром, м3;

234

µк, µз – эффективные вязкости расплава в канале червяка и в зазоре,

Па·с;

n – частота вращения червяка, с-1;

p – перепад давления в зоне дозирования, определяемый величи-

ной сопротивления формующей головки, Па.

При расчете производительности червяков с постоянной глубиной нарезки в зоне дозирования значения Vв , K p , K з рассчитываются по сле-

дующим формулам:

|

= |

|

π × D × h × (t - i × e) × cos2 j |

×Фв ; |

|||||

Vв |

|

|

|

3 |

|

|

|||

|

|

|

2 |

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

= |

|

h3 |

× (t - i × e) ×sin j × cos j |

×Фp |

|

|||

K p |

|

3 |

|

|

|

; |

|||

|

|

12 × L3 |

|||||||

|

|

|

|

|

|

|

|||

|

|

|

|

з = |

p2 × D2 × δ3 |

× tgj ×sin j |

|

||

|

K |

10 × e |

×i × L3 |

, |

|

||||

|

|

|

|

|

|

|

|||

где δ – величина радиального зазора между цилиндром и червяком, мм; Фв ,Фp – форм-факторы, учитывающие тормозящее влияние боковых

стенок, зависящие от относительного размера сечения винтового канала h / b . Значения форм-факторов могут быть найдены из выражений:

|

h 2 |

|

|

h |

|

|||||

Фв = 0,125 × |

|

|

|

|

- 0,625 × |

|

|

+1; |

||

|

|

|

|

|||||||

|

b |

|

|

b |

|

|||||

|

h 2 |

|

h |

|

|

|||||

Фp |

= 0,13× |

|

|

|

|

- 0,71× |

|

|

+1. |

|

|

|

|

b |

|||||||

|

b |

|

|

|

||||||

Значения µк и µз определяются из реологических кривых течения при средней температуре в зоне дозирования или рассчитываются при из- вестных реологических константах µ1 и m .

Скорость сдвига в канале червяка определяется по формуле

|

ɺ |

|

π2 × (D - h ) × (D - 2 × h ) × n |

|

-1 |

|

||||||

|

= |

|

|

|

ср |

ср |

, с |

, |

||||

|

γк |

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

||||

|

h × π2 × (D - 2 × h )2 |

+ t2 |

|

|||||||||

|

|

|

|

|

|

|||||||

|

|

|

ср |

|

|

ср |

|

|

|

|

|

|

а в зазоре – |

по формуле |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ɺ |

|

|

π2 × D2 × n |

|

|

|

|

|

|

|

|

|

= δ× (π2 × D2 + t 2 ) |

, |

|

|

|

|

||||

|

|

|

γз |

|

|

|

|

|||||

где hср – |

средняя глубина нарезки в зоне дозирования. |

|||||||||||

235

Индикаторная или полезная мощность, затрачиваемая в червячной машине на переработку полимерного материала,

|

|

Nинд = N1 + N 2 + N3 + N г , |

|

где |

N1, N 2 , N3 , N г |

– расход мощности соответственно в зоне загрузки, |

|

плавления, дозирования, в формующей головке. |

|||

|

Величиной N1 |

вследствие ее сравнительной малости можно пренеб- |

|

речь. |

|

|

|

|

Мощность, расходуемая в зоне плавления, |

||

|

|

′ |

′′ |

|

|

N 2 = N 2 |

+ N2 , |

где |

′ |

|

|

N 2 – мощность, затрачиваемая на трение и диссипацию энергии в |

|||

зазоре δ0 между цилиндром и поверхностью пробки твердого (на распла-

вившегося) материала, Вт;

′′ |

мощность, затрачиваемая в зазоре δ между цилиндром и греб- |

|||||||

N 2 – |

||||||||

нем витка, Вт. |

|

|

|

|

|

|

|

|

Первая составляющая мощности |

|

|

||||||

|

N ¢ |

= µ |

|

× Dw2 |

× |

|

t - i × e |

×l , |

|

|

|

× δ0 × tgj |

|||||

|

2 |

|

э |

пр |

2 |

2 |

||

где Dw2 |

– скорость перемещения пробки твердой фазы полимера по от- |

|||||||

пр |

|

|

|

|

|

|

|

|

ношению к стенке цилиндра, м/с,

Dwпр =

(π× D × n - wпр × cos j)2 + (wпр ×sin j)2 .

(π× D × n - wпр × cos j)2 + (wпр ×sin j)2 .

Скорость движения пробки вдоль винтового канала определяется из выражения

|

wпр = |

|

G |

, |

|

rн |

×b × h1ср |

||

|

|

|

||

где ρ – |

насыпная плотность материала, кг/м3; |

|||

н |

|

|

|

|

G – |

массовая производительность машины, кг/с; |

|||

h1ср |

– среднее значение глубины нарезки в зоне загрузки, м. |

|||

Величина эффективной вязкости µэ определяется при средней тем- |

||||

пературе пристенного слоя tсл = (tц + tпл ) / 2 |

и среднем градиенте скорости |

|||

γɺ = wпр / δ0 .

Толщина слоя расплава над пробкой материала в межвинтовом про- странстве

236

δ0 |

= |

|

2 ×(t - i × e) |

×Ф . |

||

ρ |

т |

× w ×sin j |

||||

|

|

|

||||

|

|

|

пр |

|

||

Величина Ф рассчитывается по формуле

Ф = |

|

λ×(tц |

- tпл ) |

|

|

|

|

, |

|

|

|

|

||

|

ст |

×(tпл - t1 ) + rпл |

||

где λ – теплопроводность расплава при средней температуре пристенно- го слоя tсл = (tц + tпл ) / 2 ;

cт – удельная теплоемкость твердой фазы полимера при средней температуре tср = (t1 + tпл ) / 2 ;

rпл – удельная теплота плавления, Дж/кг;

tц, tпл, t1 – соответственно температура стенки цилиндра, плавления

и загружаемого материала.

Мощность, диссипируемая в зазоре толщиной δ,

N ¢¢ = |

π2 × D2 × n2 |

×µ |

|

×i × e ×l . |

|

з |

|||

2 |

tgj × δ |

|

2 |

|

|

|

|

|

Эффективная вязкость µз в зазоре δ определяется при температуре пленки tпл ≈ tц и градиенте скорости γɺз .

Мощность в зоне дозирования затрачивается на преодоление трения

расплава в канале червяка N ′ и в зазоре между цилиндром и гребнем вит-

3

ка червяка N ′′ :

3

|

|

|

N ¢ = |

π3 × (t - i × e) ×l × I |

×µ |

|

× n |

2 |

|

|

|

||

|

|

|

3 |

|

к |

|

. |

|

|

||||

|

|

|

|

|

|

|

|

||||||

|

|

|

|

3 |

t |

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

||

Коэффициент I |

в общем случае для червяка с переменной глубиной |

||||||||||||

нарезки и шагом t = const определяется из выражения |

|

|

|||||||||||

I = |

π2 |

× D2 - 4 ×t 2 |

+ |

( D + d3 )3 - ( D + dн )3 |

+ |

|

|

|

2,3 × π2 × D5 |

|

) , |

||

|

|

|

|

(t2 + π2 × D2 )×(h - h |

|||||||||

|

π2 |

|

3 ×(d3 - dн ) |

||||||||||

|

|

|

|

|

|

|

|

|

|

|

н |

3 |

|

где hн , dн |

– соответственно глубина канала и диаметр сердечника в на- |

||||||||||||

чале зоны дозирования, м; |

|

|

|

|

|

|

|

|

|

||||

h3 , d3 |

– соответственно глубина канала и диаметр сердечника в кон- |

||||||||||||

це зоны дозирования, м. |

|

|

|

|

|

|

|

|

|

|

|||

237

Мощность N |

′′ |

, диссипируемая в зазоре, рассчитывается по формуле |

||||

3 |

||||||

|

|

N ¢¢ = |

π2 × D2 × n2 |

×µ |

|

×i × e ×l . |

|

|

|

з |

|||

|

|

3 |

tgj × δ |

3 |

||

|

|

|

|

|

||

Мощность, диссипируемая в формующей головке, |

||||||

N г = V × Dpг .

Мощность электродвигателя привода машины

Nэ = Nинд / η,

где η – коэффициент, учитывающий потери энергии в приводе червяч-

ной машины, и другие, неучтенные расчетом потери; η = 0,7 ÷ 0,8 .

При упрощенных расчетах, когда не учитывается мощность, затра- чиваемая в зонах загрузки и плавления, кпд машины принимают η = 0,5 ÷ 0,6 .

Примеры для самостоятельного решения

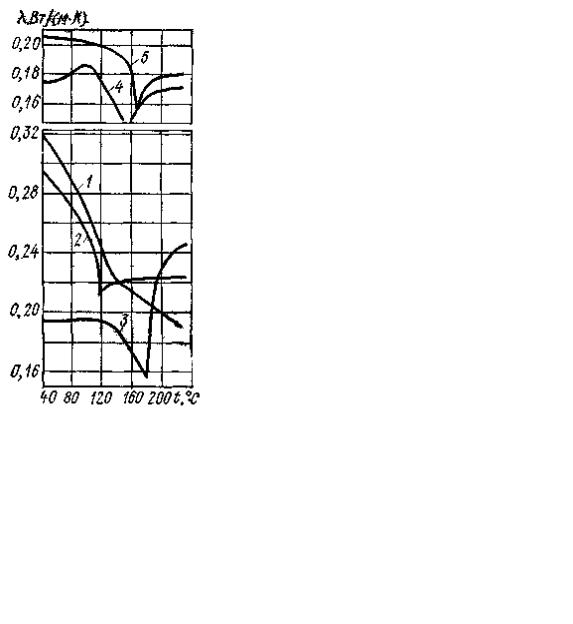

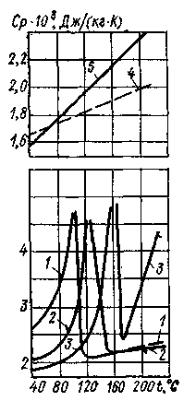

Рассчитать мощность, теряемую в зоне дозирования одночервячной машины, оснащенной типовым червяком с L / D = 20 и t = D при перера- ботке полиэтилена низкой плотности ПЭНП и непластифицированного ПВХ. Исходные данные для расчета приведены в табл. 7. Зависимости из- менения плотности, теплопроводности и теплоемкости термопластов от температуры, необходимые для решения задач, приведены на рис. 8 – 10.

|

|

|

|

|

|

|

|

|

|

Таблица 7 |

|

|

|

|

Исходные данные для расчета |

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

№ |

G , |

Марка |

|

Тип |

D , |

h3 , |

h1, |

n , |

t з , |

|

tц , |

вар. |

кг/ч |

материала |

|

червяка |

мм |

мм |

мм |

с-1 |

° С |

|

° С |

1 |

2 |

3 |

|

4 |

5 |

6 |

7 |

8 |

9 |

|

10 |

1 |

|

|

|

1А |

|

|

|

|

|

|

|

2 |

30 |

ПЭВП |

|

1Б |

45 |

2,2 |

8,2 |

1,1 |

160 |

|

220 |

3 |

ПТР–0,3 |

|

2А |

|

|||||||

|

|

|

|

|

|

|

|

|

|||

4 |

|

|

|

2Б |

|

|

|

|

|

|

|

5 |

|

|

|

1А |

|

|

|

|

|

|

|

6 |

45 |

ПЭНП |

|

1Б |

63 |

3,0 |

10,5 |

1,1 |

160 |

|

200 |

7 |

ПТР–0,3 |

|

2А |

|

|||||||

|

|

|

|

|

|

|

|

|

|||

8 |

|

|

|

2Б |

|

|

|

|

|

|

|

9 |

|

|

|

1А |

|

|

|

|

|

|

|

10 |

90 |

ПЭНП |

|

1Б |

90 |

4,0 |

14,8 |

0,85 |

180 |

|

240 |

11 |

ПТР–0,3 |

|

2А |

|

|||||||

|

|

|

|

|

|

|

|

|

|||

12 |

|

|

|

2Б |

|

|

|

|

|

|

|

238

Окончание табл. 7

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

|

13 |

|

|

1А |

|

|

|

|

|

|

|

14 |

150 |

ПЭНП |

1Б |

125 |

5,0 |

17,5 |

0,72 |

180 |

220 |

|

15 |

ПТР–0,3 |

2А |

||||||||

|

|

|

|

|

|

|

||||

16 |

|

|

2Б |

|

|

|

|

|

|

|

17 |

|

|

1А |

|

|

|

|

|

|

|

18 |

220 |

ПЭНП |

1Б |

160 |

6,0 |

21,0 |

0,53 |

160 |

200 |

|

19 |

ПТР–0,3 |

2А |

||||||||

|

|

|

|

|

|

|

||||

20 |

|

|

2Б |

|

|

|

|

|

|

|

21 |

30 |

|

3А |

45 |

2,5 |

8,5 |

1,10 |

|

|

|

22 |

40 |

|

3Б |

63 |

3,0 |

10,5 |

1,05 |

|

|

|

23 |

90 |

ПВХнп |

3А |

90 |

4,2 |

15,0 |

0,83 |

160 |

190 |

|

24 |

140 |

|

3Б |

125 |

5,1 |

17,6 |

0,72 |

|

|

|

25 |

230 |

|

3А |

150 |

6,1 |

21,5 |

0,53 |

|

|

Рис. 8. Зависимость плотности термопластов от температуры: 1 – ПЭВП; 2 – ПЭНП; 3 – ПП; 4 – ПВХпл;

5 – ПВХнп

Рис. 9. Зависимость теплопроводности термопластов от температуры:

1 – ПЭВП; 2 – ПЭНП; 3 – ПП; 4 – ПВХпл; 5 – ПВХнп

239

Рис. 10. Зависимость теплоемкости термопластов от температуры:

1 – ПЭВП; 2 – ПЭНП; 3 – ПП; 4 – ПВХПЛ; 5 – ПВХНП

ДРОБИЛЬНО-РАЗМОЛЬНЫЕ МАШИНЫ И ГРОХОТЫ

Дробилки щековые

Щековые дробилки предназначены для крупного и среднего дробле- ния горных пород. По принципу действия они подразделяются на дробил- ки простого и сложного качания. Измельчение материала происходит пу- тем раздавливания, раскалывания и истирания при поджатии подвижной щеки к неподвижной.

Во избежание выталкивания дробимого материала угол между под- вижной и неподвижной щеками (угол захвата α) должен быть < 2j, кото- рый обычно принимают

α »1, 4 × j,

где ϕ – угол трения между дробимым материалом и щекой.

У большинства дробилок угол захвата α = 20 .

Число n качаний подвижной щеки, соответствующее числу оборотов эксцентрикового вала, обусловлено оптимальным выходом материала из

240