Технические измерения и приборы

..pdf

напряжения  имеют постоянный знак, тогда как радиальные r его меняют. В связи с этим у радиально размещенных тензорезисторов вблизи края мембраны с ростом давления сопротивление снижается, а у касательно размещенных увеличивается. Выбирая точки размещения тензорезисторов, обеспечивают увеличение чувствительности измерительной схемы и возможность введения температурной компенсации.

имеют постоянный знак, тогда как радиальные r его меняют. В связи с этим у радиально размещенных тензорезисторов вблизи края мембраны с ростом давления сопротивление снижается, а у касательно размещенных увеличивается. Выбирая точки размещения тензорезисторов, обеспечивают увеличение чувствительности измерительной схемы и возможность введения температурной компенсации.

Рис. 7.12. Схема размещения полупроводниковых тензорезисторов

Преобразователи «Сапфир-22» имеют на выходе токовый сигнал 0 5 мА (0 20, 4 20 мА) при сопротивлении нагрузки до 2,5 кОм (1 кОм), предельная погрешность приборов – 0,25; 0,5 %, напряжение питания преобразователей – 36 В.

Приборы выпускают в нескольких модификациях, предназначенных для измерения избыточного давления (ДИ), вакуума (ДВ), избыточного давления и вакуума (ДИВ), абсолютного давления (ДА), разности давлений (ДД), гидростатического давления (ДГ).

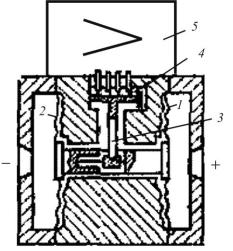

В преобразователях с диапазоном измерения менее 0,4 МПа (рис. 7.13) используются в качестве чувствительных элементов блоки из двух мембран 1, 2, жестко соединенных между собой и находящихся под воздействием атмосферного и измеряемого давлений (разрежения), либо разности давлений. Жесткость мембранного бло-

241

ка определяется жесткостью мембранно-рычажного тензопреобразователя. Смещение центров мембран приводит к изгибу рычага 3 и сапфировой мембраны с тензорезисторами 4. Усилитель и элементы измерительной схемы находятся в блоке 5.

Рис. 7.13. Схема измерительного преобразователя разности давлений ДД

Основным достоинством преобразователей «Сапфир-22» является использование небольших деформаций чувствительных элементов, что повышает их надежность и стабильность характеристик, а также обеспечивает виброустойчивость преобразователей. При осуществлении тщательной температурной компенсации предельная погрешность приборов может быть снижена до 0,1 %.

Датчики «Метран» имеют преимущества перед датчиками «Сапфир»:

–повышены точностные характеристики;

–уменьшена дополнительная температурная погрешность для всех классов точности за счет улучшения схемы термокомпенсации;

242

–улучшены эксплуатационные характеристики в части регулировки и подстройки диапазона измерений;

–повышена надежность за счет уменьшения числа электронных компонентов и плат при применении интегральных элементов.

В последних датчиках «Метран-100» имеются уже шесть исполнений электронного преобразователя и не применяется аналоговый преобразователь (АП):

–МП (МП1) – микропроцессорный преобразователь. Здесь аналоговый сигнал о давлении через АЦП преобразуется в цифровой код. Микроконтроллер производит коррекцию и линеаризацию характеристики преобразователя давления. Итоговый цифровой сигнал через ЦАП преобразуется в унифицированный токовый сигнал. Энергонезависимая память микроконтроллера предназначена для хранения коэффициентов коррекции характеристики. Контроль и настройка параметров датчика осуществляются с помощью трехкнопочного переключателя и индикаторного устройства (выносного ЖКИ при исполнении МП или встроенного при исполнении МП1).

Кнопки 1 и 2 используются для:

–контроля и настройки параметров датчика;

–установки нуля;

–настройки единиц измерения;

–настройки времени установления выходного сигнала (демпфирования) от 0,2 до 25,6 с.

Кнопка 3 используется при:

–настройке диапазона измерений;

–установке «смещенного» начального значения выходного сигнала;

–выборе прямой или инверсной характеристики;

–выборе системы единиц измерения;

–калибровке датчика.

Кнопка 3 запломбирована для защиты от несанкционированного доступа.

Применение микропроцессорной электроники позволило обеспечить возможность самодиагностики (при неисправности датчика выходной сигнал меньше 3,7 мА), контроля и настройки параметров датчика непосредственно на месте эксплуатации, увеличить динамический диапазон до 25:1;

243

–МП2 (МП3) – микроконтроллер одновременно с возможностью на месте коррекции и линеаризации характеристик датчика поддерживает НАRТ-протокол. Это позволяет иметь дополнительные возможности:

–осуществлять удаленно настройку параметров датчика, его

конфигурирование, калибровку, тестирование с помощью управляющих устройств (ручной портативный НАRТ-коммуникатор, компьютер или контроллер, оснащенный НАRТ-модемом и соответствующим драйвером)

– применять датчики как в аналоговых, так и в цифровых системах автоматизации.

Дальнейшим развитием микропроцессорных преобразователей датчиков «Метран-100» стала разработка преобразователей МП4 и МП5, в которых применяется физический интерфейс связи RS-485, по которому осуществляется настройка датчика и передача данных о состоянии измеряемой среды. В этих датчиках аналоговый измерительный сигнал не передается. Для связи используются протоколы обмена ICP или Modbus.

Все датчики фирмы «Метран» обычно имеют следующие характеристики:

–вес от 1 до 10,4 кг в зависимости от модели;

–наработка на отказ до 100 тыс. часов;

–вероятность безотказной работы за 2000 часов – 0,97;

–межповерочный интервал: 2 года для исполнения АП, 3 года для исполнения МП;

–питание 36±0,7 В или 12÷36 В. (Современные датчики давления потребляют не более 1,2 Вт. Ранее у дифференциально-трансформа- торных датчиков ДНЭ-МИ, ДСЭ-МИ потребление составляло до 8 Вт при питании от 220 В);

–температурный диапазон работы –40 ÷ +70 °С;

–основная погрешность к верхнему пределу измерения – 0,1; 0,25; 0,5; 1,0;

–выходной сигнал линейно-возрастающий или линейно-убыва- ющий 0–5; 5–0; 0–20; 20–0; 4–20; 20–4 (в датчиках «Метран-100 ДД»

244

впервые введена зависимость по закону квадратного корня для измерения расхода на сужающих устройствах);

–исполнение обыкновенное, экспортное или взрывозащищенное – искробезопасная цепь (Ех) или взрывонепроницаемая оболочка (Вн);

–климатическое исполнение:

–УХЛ3.1 – температура окружающей среды 5÷50 °С, относительная влажность до 95 % при 35 °С;

–У2 – температура окружающей среды –40÷70 °С, относительная влажность до 95 % при 35 °С;

–Т3 – температура окружающей среды –25÷70 °С, относительная влажность до 100 % при 35 °С;

–степень защиты от воздействия пыли и воды IP65;

–гарантийный срок эксплуатации:

–18 месяцев (для датчиков с АП);

–36 месяцев (для датчиков с МП).

В табл. 7.3 приведены данные по датчикам 1151 и 3051 фирмы Fisher-Rosemount, которые были взяты за образцы при изготовлении датчиков «Метран-100». Основная погрешность данных датчиков не превышает 0,1 % в диапазоне 10, что является высокой точностью для промышленных систем.

Появляются датчики давления с цифровым выходом на многоточечную полевую шину (Fieldbus) типа Modbus, ASI и др.

Для измерения высоких давлений в диапазоне 250 1600 МПа используются манометры сопротивления манганиновые, в которых чувствительным элементом является катушка из манганиновой проволоки. Сопротивление катушки меняется под воздействием измеряемого давления, коэффициент изменения сопротивления составляет 2,4 10 11 1/Па. Предельная погрешность манометров не превышает 1 %.

245

7.5. МЕТОДИКА ИЗМЕРЕНИЯ ДАВЛЕНИЯ И РАЗНОСТИ ДАВЛЕНИЙ

Погрешность измерения давления зависит от инструментальных погрешностей измерительных приборов, условий эксплуатации манометров, способов отбора давления и его передачи к приборам.

При выборе пределов измерения манометра руководствуются значениями измеряемого давления и характером его изменений. При стабильном измеряемом давлении его значение должно составлять 3/4 диапазона измерения прибора, а в случае переменного давления 2/3.

Правила установки манометров на промышленных объектах, отбора давления и его передачи к приборам с помощью импульсных линий регламентируются внутриведомственными нормалями, которыми руководствуются при монтаже измерительных устройств. Ниже рассмотрены основные положения этих руководящих материалов.

Манометры показывающие и с дистанционной передачей показаний, как правило, устанавливаются вблизи точек отбора давления в месте, удобном для обслуживания. Исключение составляют манометры, используемые для внутриреакторного контроля и контроля давления в устройствах, размещаемых на АЭС в зонах ограниченного доступа. Современные серийные преобразователи давления нельзя размещать внутри активной зоны, поэтому они находятся на значительном расстоянии от точек отбора давления, что приводит к росту инерционности приборов. При этом необходимо учитывать, что наличие столба жидкости в импульсной линии создает систематическую погрешность показаний, которая будет иметь отрицательный или положительный знак в зависимости от того, находится манометр выше или ниже точки отбора давления. Импульсные линии дифманометров имеют большую длину, предельное значение которой составляет 50 м.

Отбор давления осуществляется с помощью труб, подсоединяемых к трубопроводу или внутреннему пространству объекта, где производится измерение давления. В общем случае трубка должна быть выполнена заподлицо с внутренней стенкой, чтобы у выступающей части не создавалось торможение потока. При измерении

246

давления или разности давлений жидких сред не рекомендуется отбор давления производить из нижних и верхних точек трубопровода для того, чтобы в импульсные линии не попадали шлам и газы, при газовых средах – из нижних точек трубопровода, чтобы в импульсные линии не попадал конденсат.

При измерении напоров и разрежений в газоходах, воздуховодах, пылепроводах часто возникает необходимость сглаживания пульсаций давления и отделения взвешенных частиц.

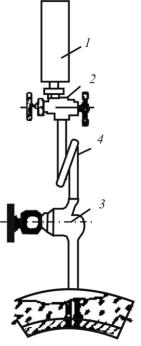

На рис. 7.14 показана установка циклона 1 на линии отбора давления в пылепроводе 2, имеющем металлическую стенку 3. Подвод пылевоздушной смеси к циклону осуществляется трубкой 4 тангенциально, отбор давления к прибору из циклона производится из его средней части трубкой 5. В циклоне взвешенные частицы сепарируются и периодически удаляются из него через отверстие 6. Для сглаживания пульсаций перед измерительным прибором устанавливается дроссель. Длина линий от точки отбора давления до прибора должна обеспечивать охлаждение измеряемой среды до температуры окружающего воздуха. С помощью кранов переключателей один напоромер или тягомер может подключаться к нескольким точкам отбора давления или разрежения.

247

Рис. 7.14. Схема отборного устройства с циклоном

Схема установки манометра 1 на трубопроводе представлена на рис. 7.15.

Для обеспечения возможности отключения манометра, продувки линии и подключения контрольного манометра используется трехходовой кран 2.

248

При измерении давлений свыше 10 МПа (100 кгс/см2) дополнительный

запорный вентиль |

3 устанавливается |

|

на выходе из трубопровода. |

||

При измерении давления сред с тем- |

||

пературой выше 70 °C трубка 4 сгибается |

||

кольцом, в котором |

вода охлаждается, |

|

а пар конденсируется. |

|

|

При измерении давления агрессив- |

||

ных, вязких и жидкометаллических сред |

||

для защиты манометров и дифманомет- |

||

ров применяются мембранные и жидко- |

||

стные разделители. |

|

|

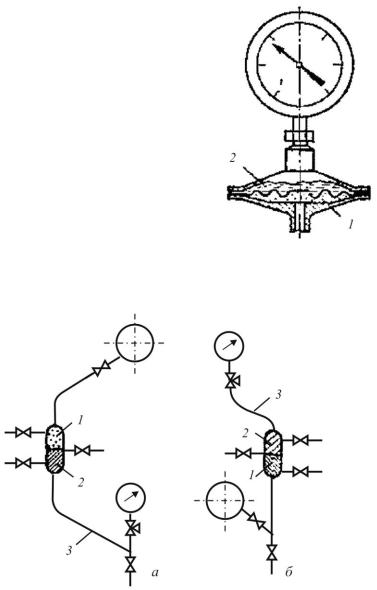

Схема манометра |

с мембранным |

|

разделителем представлена на рис. 7.16. |

||

Агрессивная среда подается под мем- |

||

брану 1, нижняя часть которой и стенки |

||

соответствующей камеры покрыты фто- |

||

ропластом. |

|

|

Пространство |

над |

мембраной 2 |

Рис. 7.15. Схема установки |

и внутренняя полость манометрической |

|

манометра на трубопроводе |

||

пружины тщательно заполнены крем- |

||

|

||

|

нийорганической жидкостью. |

Для того чтобы в процессе измерения давление над мембраной соответствовало измеряемому, необходимо, чтобы жесткость мембраны была намного меньше жесткости чувствительного элемента.

При использовании жидкостных разделителей (рис. 7.17) это ограничение отсутствует. Нейтральная разделительная жидкость, заполняющая часть разделительного сосуда 2, измерительную камеру прибора и линии между ними 3, должна по плотности значительно отличаться от измеряемой среды 1 и не смешиваться с ней. На рис. 7.17, а плотность агрессивной среды меньше разделительной, а на рис. 7.17, б больше.

При измерении разности давлений подключение дифманометров должно быть произведено таким образом, чтобы среда, заполняю-

249

няющая импульсные линии, не создавала погрешностей из-за разности плотностей или высот столбов жидкостей в них. Линии не должны иметь горизонтальных участков, минимальный угол наклона должен быть не ниже 5°. При измерении разности давлений воды и пара измерительные камеры дифманометров предварительно должны быть заполнены водой.

От правильности показаний манометров зависит не только экономичность работы технологических объектов, но во многих случаях и безопасность, в связи с этим манометры и другие приборы давления подвергаются периодическим поверкам. Для большинства приборов межповерочный период составляет один год.

Рис. 7.16. Схема манометра с мембранным разделителем

Рис. 7.17. Схема установки манометров с разделительными сосудами

250